RTU چیست و چه کاربردی دارد؟

با پیشرفت تکنولوژی ارتباطات، راههای زیادی مانند مدباس RTU، به منظور اندازهگیری، کنترل و مدیریت ایستگاههای راه دور طراحی و اجرا شدند. این سیستم در تمامی نیروگاههای کشور و در قسمتهایی از شرکت نفت، گاز، کانالها و مخازن آب و فاضلاب، مترو و … نصب میشود و باعث افزایش بهرهوری در کل آن سیستم است. جمعآوری دیتا از مکانهای موردنظر و ارسال آنها به مرکز کنترل، خرابیهای احتمالی در این نقاط را فوری تشخیص میدهد. به همین خاطر میتوان گفت RTU در کاهش خطرات زیانبار نقش دارد. در این سیستم اطلاعات از یک نقطه کاری به صورت منقطع دریافت و جمعآوری میشود و سپس به صورت یکجا به مرکز کنترل تعریفشده ارسال میگردد.

RTU چیست؟

پایانه RTU، میکروپروسسوری است که به منظور جمعآوری و پردازش اطلاعات در مکانهای مختلف از آن استفاده میشود. مدباس RTU اطلاعات را از طریق سیستمهای مخابراتی به ایستگاههای فیبر نوری، ارسال میکند. همچنین RTU فرمانهایی را که از مرکز کنترل به پستها ارسال میشود را هم دستهبندی کرده و به مکان مورد نظر ارسال میکند. تنوع دادههای قابلپردازش درRTU زیاد است. ماژولRTU در نقاط مختلفی مثل کلیدها، سکسیونرها و آلارمها و… ورودیهای قابل اندازی گیری را دریافت کرده و فرمانهای کنترلی مثل خاموش و روشن کردن، ارسال فرمان و… را به سیستم باز میگردانند. ورودیهای دیجیتالی مثل وضعیت کلیدها و یا قطع کنندههای مربوط به تجهیزات ایستگاههای فشارقوی، وضعیت فشار روغن و سایز هشدارهای داخل پایانه میباشد. تفسیر و پردازش ورودیهای دیجیتال درRTU متفاوت است، مانند:

• ورودیهای دیجیتال یک بیتی

• ورودیهای دیجتال دو بیتی

• ورودیهای دیجیتال با ارزش بیش از دو بیت

• ورودیهای شمارنده پالس

طبیعتا خروجیهای دیجیتال و آنالوگ فرمانهای ارسالی به تجهیزات هم متفاوت هستند؛ مانند:

Close / trip: به منظور تغییر کلیدها و یا قطع کننده سیستمها به کار میرود.

Raise / lower: جهت تغییر زبانه ترانسفورماتورها و به صورت پالسی با زمانهای متغییر؛ مورد استفاده قرار میگیرد.

ON/OFF: این فرمان، خروجی مورد نظر در DOTB را تا زمانی که فرمان جدیدی اعمال نشود، در دستور کار قرار میدهد. البته با توجه به قابل اطمینان نبودن، به ندرت استفاده میشود.

RTU مخفف چیست؟

RTU (Remote Terminal Unit) واحد پایانه کنترل از راه دور یا همان دیسپاچینگ است که اطلاعات را جمعآوری میکند و جهت تحلیل به مرکز کنترل ارسال میکند. به علت استفاده از بردهای میکروپروسسوری یا ریزپردازندهها در این پایانه، ورودیهای RTU در دستهبندیهای مشخصی قرار میگیرند.

دیاگرام سختافزاری RTU به چه شکل است؟

دیاگرام سخت افزاری RTU

RTU شامل چند پردازنده (CPU) میباشد و به صورت سیستمهای توزیع AI، DI، DO نمایش داده میشوند. واحد AI به صورت مستقل تا ۹۶ ورودی آنالوگ را دریافت و پردازش میکند. واحد DI نیز به شکل مجزا، تا ۱۹۲ سیگنال وضعیت کلیدها و اطلاعات وضعیتی دیگری مانند هشدارها را دریافت، پردازش و ارسال مینماید. واحد DO، هم میتواند ۶۴ عمل کنترل خروجی را انجام دهد. هر یک از این واحدها اطلاعات را به صورت لحظهای دریافت و ذخیره میکنند. کنتاکتها نیز بخش دیگری از سختافزارRTU میباشند که به دو نوع خشک و تر تقسیم میشوند.

۱. کنتاکتهای نوع خشک: این کنتاکتها مستقیماً به RTU متصل میگردد و بدون ولتاژ هستند.

۲. کنتاکتهای نوع تر: این کنتاکتها از طریق منبع تغذیه به کارتهای ترمینالی پایانه RTU متصل میگردد و دارای ولتاژ میباشند.

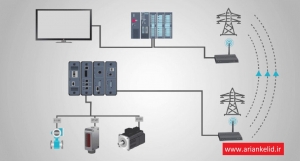

راههای ارتباط RTU به ایستگاه مرکزی

درگاه واسط LAN، به کمک تجهیزات جانبی دیگر مانند مودم ADSL، فیبر نوری، مودم وایمکس، WiFi بیسیم، آنتن بشقاب و آنتن ماهوارهای، مدباس RTU را به ایستگاه مرکزی متصل میکند. معمولا نرمافزار جامعی برای هماهنگ کردن RTU با ایستگاه مرکزی وجود ندارد اما به دلیل استفادههای متفاوت ماژولRTU در صنایع مختلف باعث شده که برنامهنویسان، نرمافزارهایی تخصصی در این زمینه طراحی و اجرا کنند. تیم آرین کلید پارس نیز راهکارهای تخصصی خود را در این زمینه به منظور کنترل و مانیتورینگ فرآیندها پیادهسازی نموده است. بنابراین RTU تنها در صنایع بزرگ و در اماکن خاص نظیر آب و تصفیهخانهها استفاده نمیشود و کارایی بیشتری دارد.

تفاوت RTU و PLC

برای اینکه بتوانیم تفاوتهای تفاوت RTU و PLC را بررسی کنیم ابتدا بایستی تعریف مختصری از PLC داشته باشیم. بنابراین، اسکادا که نوعی ساختار سیستم کنترل پردازش است را هم به شما معرفی میکنیم. سیستمهای اسکادا تعامل با تجهیزات و سایتهای پردازش صنعتی را با دستگاههای دیگر مانند کنترلگرهای منطقی برنامه پذیر یعنی همان PLC ها امکانپذیر میکند. اسکادا در صنایع اهمیت بسیاری دارد و جهت کنترل، مانیتورینگ و پردازش اطلاعات مورد استفاده قرار میگیرد. رایانههایی که جهت تحلیل ورودیها به کار گرفته میشوند بایستی از نرمافزار اسکادا استفاده کنند.

تعدادی از نرمافزارهای مهم ارائه شده در بازار عبارتاند از:

• اشنایدر الکتریک: نرمافزاری فشرده، منعطف و قابلاعتماد از شرکت اشنایدر الکتریک

• InTouch: سیستم سفارشیساز با توجه به نیازهای کاربران

• Honeywell: یک سیستم رایج جهت ارتباط بهینه با PLCها و RTUها

• iFIX: قابلیت توسعه سریع صفحات با HTML5

• Ignition: نرمافزاری نسبتا جدید در حوزه صنعت اسکادا

• WinCC: مورد استفاده در بسیاری از کسبوکارها

تفاوت RTU و PLC

سیستم اسکادا، دادهها را با ماژول RTU، PLC، دیتالاگرها و… جمعآوری میکند و با کمک به پردازش حجم گستردهای از دادهها بین واحدهای MTU و RTU، به ارتباط دادهها کمک میکند. ارتباطات در اینجا به معنی یک لینک بین RTUدر میدان و MTU در محل مرکزی است. کانال ارتباطی سیمی یا بیسیم دو طرفه و مدیومهای ارتباطی مختلف مانند کابلهای فیبر نوری، کابلهای زوجی بههمتابیده و… نیز استفاده می¬شود. سنسورهایی که سیگنالهای آنالوگ و دیجیتالی را تولید میکنند (در صورت هماهنگی با ورودی و خروجیهای RTU و PLC )، توسط ایستگاه کنترل از راه دور مدیریت خواهند شد. در ادامه به بعضی از تفاوتهای RTU و PLC میپردازیم.

این نرمافزارها انعطافپذیر، قابلاطمینان و مقیاسپذیر در سیستمهای پیچیده اتوماسیون میباشند و کاربردهای بیشماری دارند؛ از تولید انرژی گرفته تا سیستمهای کشاورزی. دیتاهای جمعآوریشده اسکادا در یک سیستم ثبت اطلاعات ذخیره شوند که معمولاً یک سیستم مدیریت پایگاه داده است. برنامه نویسان از این دادهها جهت ایجاد نمودار و سایر روشهای تحلیل بهره میبرند.

از سیستمهای اسکادا در تولید، انتقال، توزیع نیروی الکتریکی و تنظیم اتوماسیون صنعتی و رباتها، نظارت بر پروسه و کنترل کیفیت و همچنین در حملونقل عمومی و راهآهن استفاده میشود. مسئولان حملونقل از اسکادا جهت تنظیم الکتریسیته برای مترو، واگنهای برق و اتوماتیک کردن سیگنالهای ترافیکی، نظارت و مدیریت ناوگانها نیز استفاده میشود.

نحوه ذخیره و جمعآوری اطلاعات درRTU و PLC

از RTU جهت جمعآوری اطلاعات از حسگرها بهره گرفته شده و سپس داده را به MTU ارسال می¬نماید. ظرفیت ذخیرهسازی RTU بسیار بالاست و به راحتی دادهها را ذخیره و منتقل میکند. اخیرا از RTU در واحدهای توسعه یافته سیستمهای پیشرفته استفاده میگردد. از RTU در ایستگاههایی که ارتباطات، مشکلتر است استفاده میشود.

اماPLC به انتقال مستقیم و کنترل داده بدون هیچ سیگنالی از MTU کمک می¬نماید. PLCها ظرفیت محدودی برای نگهداری بلندمدت داده ها دارند.

ساختار ارتباطی

اطلاعات در RTU از خط ارتباطی و در PLC از مرکز دیسپاچینگ جابهجا میشود. این اطلاعات ابتدا از سوی یک مودم، برای هر RTU تبدیل به داده سریال همزمان (Synchron) شده و سپس توسط کارت CIU ارتباط سنکرون به نحو مناسب RTU تبدیل میشود. PLCها کنترلکنندههایی هستند که برای اتوماسیون فرآیندهای الکترومکانیکی و تنظیمات خروجی و ورودیهای مختلف مورد استفاده قرار میگیرند.

ساختار ارتباطی RTU و PLC

همانطور که میدانید علم و تکنولوژی به سرعت در حال رشد است تا با نیازهای ماآسازگار گردد. شاید در یک مقطع از زمان ما نتوانیم از جدیدترین فناوری استفاده کنیم اما مطمئناً میتوانیم از فناوری استفاده کنیم که جوابگوی نیاز کنونی ما باشد. امروزه PLCها دارای ویژگیهای ارتباطی وسیع و پشتیبانی گستردهای از دستگاههای رادیویی متداول در سیستمهای اسکادا هستند. در آینده نزدیک شاهد ادغام RTUها و PLCها خواهیم بود.

قابلیت برنامه ریزی RTU

PLC یک کنترلگر منطقی برنامهپذیر است. در واقع یک کامپیوتر کوچک صنعتی که در کارخانه استفاده میشود و به دلیل قابلیت برنامهریزی بهراحتی در سیستمهای اسکادا استفاده میشود. اما RTU برنامهپذیر نبوده و این یکی از نقطهضعفهای آن است. مدباس RTU در نسخههای پیشرفته برنامهریزی خوبی ارائه کرده اما باز هم با PLC قابل مقایسه نیست. بیشتر نرمافزارهایی که برای توسعه اسکادا تولید میشوند؛ با سیستمهای PLC سازگار میباشند.

محل استفاده

از PLCها در تصفیه شیمیایی و فیلترها استفاده میشود. PLC در یک مکان ثابت قرار میگیرد و ورودیها را میخواند. سپس بر اساس برنامهریزی که شده است، خروجیهای مشخصی دارد. از RTU در محلهایی با فاصله زیاد استفاده میشود و همچنین در محلهای حساس مانند ایستگاههای پمپاژ و تانکرهای ذخیرهسازی مورد استفاده قرار میگیرد. نمونهگیری رادیویی ارتباطات RTU در یک شبکه گسترده باعث میشود در اندازهگیریهای امنیتی با فعالیتها هماهنگ باشد. RTUها از ارتباط بیسیم استفاده میکنند به همین دلیل برای محیطهای بزرگ مناسبتر هستند و PLCها برای کنترل محلی به کار گرفته میشوند.